Зварювання в середовищі захисних газів

Суть засобу зварювання в захисних газах

Зварювання в захисних газах можна виконувати неплавким, зазвичай вольфрамовим, або плавким електродом. У першому випадку зварний шов виходить за рахунок розплавлення кромок виробу і, якщо необхідно, присадного дроту, що подається в зону дуги. Плавкий електрод в процесі зварювання розплавляється і бере участь в утворенні металу шва. Для захисту застосовують три групи газів: інертні (аргон, гелій); активні (вуглекислий газ, азот, водень і ін.); суміші газів інертних, активних або першої і другої груп. Вибір захисного газу визначається хімічним складом зварюваного металу, вимогами, до властивостей зварного з'єднання; економічністю процесу і іншими чинниками. Також слід зазначити, що в нашому регіоні для захисту зварної ванни, під час зварювання металевих конструкцій, звичайно використовують групу активних газів, тобто в захисному середовищі СО2.

У практиці застосовують суміші інертних газів, суміші інертних і активних газів і суміші активних газів. Для отримання сумішей використовують балони із заздалегідь приготованою сумішшю, спеціальні змішувачі, а в деяких випадках подвійне сопло. Переваги захисту сумішшю газів зводяться до поліпшення технологічних і металургійних властивостей захисної атмосфери і до економії дорогих газів. Захист сумішшю газів застосовується головним чином при напівавтоматичному зварюванні. Зварювання можна вести у всіх просторових положеннях. Для зварювання кольорових і активних металів і спеціальних сплавів найбільш ефективна аргоно-гелиева суміш. Співвідношення цих інертних газів в суміші може бути різним. Зварювання вуглецевих і низьколегованих сталей цим методом економічно недоцільна

Для зварювання придатні суміші активних газів С02 + 02 і С02 + N2, але особливо суміш С02 + 02, яку використовують для виготовлення конструкцій з низковуглецевих і низьколегованих сталей. Додавання до вуглекислого газу кисню в кількості до 30% декілька знижує розбризкування, покращує формування шва і знижує вартість захисної атмосфери. Трохи підвищується стійкість металу шва проти утворення пір, викликаних воднем. За останніми показниками якість швів, виконаних в суміші вуглекислого газу і кисню, не поступається якості швів, виконаних у вуглекислому газі. Для зварювання в даній суміші застосовують стандартний дріт такий як і для зварювання у вуглекислому газі. Зварювання в суміші С02 + 02 можлива у всіх просторових положеннях.

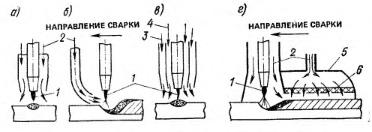

У зону зварювання захисний газ може подаватися центрально (див. Рис. 2, а, в), а при підвищених швидкостях зварювання плавким електродом - збоку (див. Рис. 2,б). Для економії витрати дефіцитних і дорогих інертних газів використовують захист двома роздільними потоками газів (див. Рис. 2,в); зовнішній потік - зазвичай вуглекислий газ. При зварюванні активних матеріалів для попередження контакту повітря не тільки з розплавленим, але і з нагрітим твердим металом застосовують подовжені насадки на сопла (рухомі камери, див. Рис. 2,г). Найбільш надійний захист досягається при розміщенні виробу в стаціонарних камерах, заповнених захисним газом. Для зварювання великогабаритних виробів використовують переносні камери з м'яких пластичних зазвичай прозорих матеріалів, що встановлюються локально над зварюваним стиком. Теплофізичні властивості захисних газів роблять великий вплив на технологічні властивості дуги, а значить на форму і розміри шва. За рівних умов дуга в гелії в порівнянні з дугою в аргоні є «м'якшою», має вищу напругу, а шов, що утворюється, має меншу глибину проплавлення і велику ширину. Вуглекислий газ по впливу на форму шва займає проміжне положення[1].

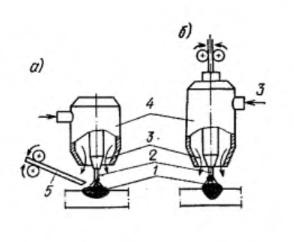

Рис. 1. Схеми зварювання в захисних газах а, б - неплавким, плавким електродом; 1 - зварювальна дуга; 2 - електрод; 3 - захисний газ; 4 - газове сопло (пальник); 5 - присадний дріт.

Рис. 2. Схеми подачі захисного газу в зону зварювання а - центральна; б - бічна; у - двома концентричними потоками; г - в рухому камеру (насадку); 1 - електрод; 2 - захисний газ; 3, 4 - зовнішній і внутрішній потоки захисних газів; 5 - насадка; 6 - розподільна сітка.

Переваги і недоліки засобу

Широкий діапазон вживаних захисних газів обумовлює велике розповсюдження цього способу як відносно зварюваних металів, так і їх товщини (від 0,1 мм до десятків міліметрів). Основними перевагами даного засобу зварювання є наступні:

о висока якість зварних з'єднань у різноманітних металах і їх сплавах різної товщини, особливо при зварюванні в інертних газах із-за малого чаду легуючих елементів;

о можливість зварювання в різних просторових положеннях;

о відсутність операцій по засипці і прибиранню флюсу і видаленню шлаку;

о можливість спостереження за освітою шва, що особливо важливе при механізованому зварюванні;

о висока продуктивність і легкість механізації і автоматизації процесу;

о низька вартість при використанні активних захисних газів.

До недоліків засобу відносяться: необхідність застосування захисних заходів проти світлової і теплової радіації дуги; можливість порушення газового захисту при здуванні струменя газу рухом повітря або при забризкуванні сопла; втрати металу на розбризкування, при якому бризки міцно з'єднуються з поверхнями шва і виробу; наявність газової апаратури і в деяких випадках необхідність водяного охолоджування пальників [1,2]. Також при зварюванні в захисних газах можуть виникнути ряд дефектів, які істотно знижують якість зварного з'єднання. Це такі дефекти як груба лускатість, пори, не провари, напливи, пропалення, оксидні плівки, підвищене розбризкування, металеві включення, холодні і гарячі тріщини.

Немає коментарів:

Дописати коментар